שיטת QCPC - מה באמת קורה בתהליך הייצור?

הכלי בו נעסוק במאמר זה - הוא כלי ה - QCPC, Quality Control Process Chart.

QCPC - הינו כלי פשוט המשמש לאיסוף וניתוח נתונים מהתהליכים השונים, באופן מתמשך ועקבי, מאחר וכל מידע על עיכוב או בעיה - הוא הזדמנות לשיפור אשר יש למהר ולתקן על מנת לשפר את היעלות והרווחיות.

זהו המאמר השלישי בסדרת המאמרים:

הכלים להצלחת ארגון – לקריאת המאמר המלא בנושא - לחץ

הכלי הראשון ביישום בכל תהליך שיפור הינו S5 – לקריאת המאמר המלא בנושא - לחץ

בכלי זה - אנו אוספים מהמפעילים ועובדי קווי הייצור, את הנתונים על העיכובים אשר בתהליך הייצור.

הכוונה אינה לבעיות איכות במוצר, מאחר והנחת העבודה היא כי המוצרים יוצאים טובים ותקינים בסוף התהליך.

הכוונה היא, לכל אותן עצירות קצרות ועיכובים בתהליך אשר נטמעים בו וקשה להבחין בהם.

באנגלית המונח הוא: Turnback.

מקרה אמיתי המדגים את השימוש בשיטה ויתרונותיה

לפני כמה וכמה שנים הייתי מנהל מפעל גדול ליצור מוצרי צריכה.

הפעלנו מתודה זו בנחישות רבה מכיוון שזיהיתי את הפוטנציאל הטמון בה לשיפורים והתייעלות.

והנה באחד הימים מספר אחד העובדים כי הוא עסוק כמה שעות ביום בחיבור 2 אזיקונים זה לזה על מנת להאריך אותם.

כל המהנדסים קפצו ממקומם, מה פתאום לעשות זאת, זה יקר, ובזבזני.

ובכן מהר מאד התברר, כי בעץ המוצר קשור אזיקון קצר יחיד. העובד ידע כי זה לא מספיק ופעל עצמאית. מה בעצם קרה?

- זמן עבודה של חיבור 2 אזיקונים לא נלקח בחשבון בתמחיר

- העובד שהיה על קו ייצור ממונע, תמיד "רדף" אחרי המוצר

- עלות המוצר לא חושבה נכון מבחינת החומר והזמן אשר הושקע בו

לכאורה זו שטות - מה היא תוספת העלות של אזיקון? וכמה זמן לוקח לחבר 2 אזיקונים זה לזה?

ובכן, זו דוגמא קטנה. בכל קו מסתתרים להם עוד עשרות עיכובים קטנים, אשר יחד מצטברים לנזקים גדולים. המוצר הספציפי בו מדובר היה מוצר מוביל אשר יוצר ונמכר במשך שנים רבות. בהנחה שהעיכוב הנ"ל נמשך 1 דקה בלבד, וממוצר זה נמכרו כ 150,000 יח' הרי שבוזבזו 150,000 דקות שהן 2,500 שעות עבודה. בעלות שעת עובד של 10$ לפחות, הרי שנזרקו לפח 25,000 $. זה כבר מעניין האין זו?

מה נעשה? לקח בדיוק 10 דק' לעדכן את עץ המוצר בהנדסה, ועוד כמה דקות להגדיר ברכש - רכש של אזיקונים ארוכים, והבעיה נפתרה לנצח. איך אמר אחד המהנדסים " למה לא אמרו לנו קודם?"

ישנן עוד דוגמאות למכביר.

אז מה זה QCPC ?

¬ QCPC הוא כלי פשוט המשמש לאיסוף וניתוח נתונים מהתהליכים השונים, באופן מתמשך ועקבי.

¬ כל נתון על עיכוב/בעיה הוא הזדמנות לשיפור אשר יש לתפוס ולתקן.

¬ הפעלת כלי איסוף ורישום פשוטים ביותר ברמת העובד בקו.

¬ ניתוח וקביעת עדיפויות בפורום העובדים.

¬ משוב מהיר לעובדים.

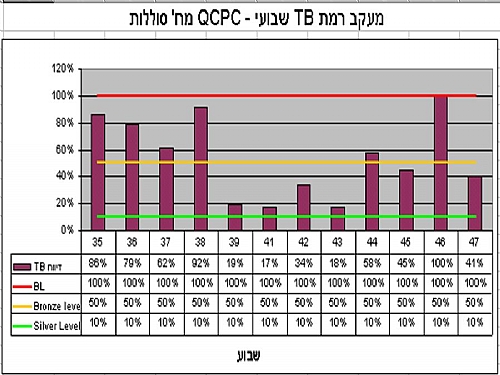

בתהליך זה מנהלי האזורים / קוים נמדדים, כמו כל פעילות ב LEAN, על כמות העיכובים, Turnback, שהם מצאו.

הגישה היא שככל שמוצאים יותר, יש יותר הזדמנויות לתקן ולחסוך.

הקושי הוא ב - 2 מישורים:

- 1 לשכנע את העובדים כי ההנהלה רצינית בהתייחסותה, ותשקיע זמן וכסף במתן תשובות לעיכובים אשר העלו העובדים. אגב, גם תשובה שהנושא נבדק והוחלט לא לטפל בו. תוך הצגת נימוקים כלכליים ברורים, היא תשובה לעובד אשר העלה בעיה או עיכוב. ללא תשובות מהירות והצגת אכפתיות וביצוע, העובדים יאבדו עניין מהר מאד ושוב הבעיות ייעלמו ולא יתגלו.

- 2 לציין ולהעריך את מי שמגלה בעיות ועיכובים. זה מייתר את הגישה המסורתית של "אין בעיה, הכל בסדר".

ראו להלן תרשים שבועי של כמות העיכובים אשר דווחו במחלקה מסוימת.

המדידה כאן היא האחוזים.

סך כל נקודות המגע עם המוצר הן המכנה. המונה הוא מספר העיכובים אשר התגלו בתהליך.

לסיכום: זהו כלי חזק ביותר היכול להביא, מהר יחסית, לחסכונות ניכרים ושיפורים בתהליך הייצור.

נדרשת התמדה ביישום ונחישות מצד ההנהלה, מתוך הכרה בשיפורים אשר כלי זה יתרום.