MP – שיטות ואמצעים למניעת טעויות בתהליך

רבים וטובים אמרו: מי שלא עושה, לא טועה.

ובכל זאת, טעויות הן עסק יקר, בזבזני, מעיק ומעצבן ובאופן כללי, היינו מעדיפים שלא תהיינה טעויות בתהליכי הייצור והשירות שלנו.

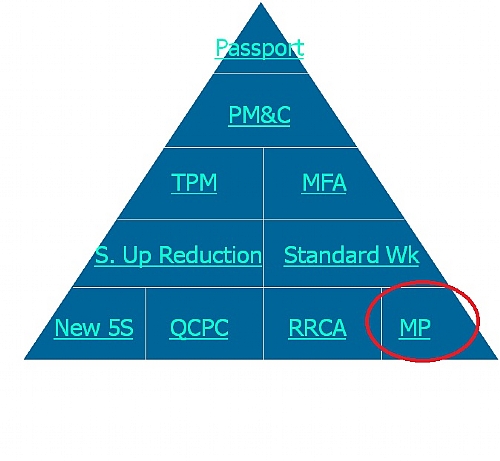

הפעם נעסוק בכלי מורכב מעט יותר, אשר תחילתו בתוצרים של הכלים אותם תיארנו במאמרים הקודמים.

New 5S,QCPC, RRCA, כל אחד מכלים אלו מפיק "תוצר" שהוא רשימת ליקויים, עיכובים, בעיות אשר יש לתקן. רשימות אלו הן אוצר יקר מפז שכן הן הזדמנות מעולה להשתפר, לחסוך ולהגדיל את הרוויות. זו הסיבה שכולנו כאן לא? (החריג כאן הוא כלי ה Set Up Reduction , אשר אינו "מייצר" נושאים לטיפול).

נעסוק הפעם בכלי החמישי במספר בכלי ה - LEAN , השייך אף הוא למשפחת כלי הבסיס. כלים אלו הינם בבחינת חובת יישום בכל מפעל וארגון החפץ להשתפר ולשפר את ביצועיו. עד עתה עסקנו ב 4 כלים:

- 5S או בשם שאנו מעדיפים: New 5S- כלי מתודי לשיפור נראות וחזות המפעל ואזורי העבודה, וכתוצאה מכך שיפור באיכות, יעילות ואף מכירות – לקריאת המאמר - לחץ

- QCPC – הכלי שחושף בפני ההנהלה את האירועים האמתיים בתהליך, ומציף את כל העיכובים "הקטנים" שעולים כסף רב, מבלי שבדרך כלל, המנהלים מודעים להם – לקריאת המאמר - לחץ

- RRCA- הכלי שבעזרתו מתבצע חיפוש בלתי נילאה אחר סיבת השורש לבעיה/עיכוב שמצאנו בכלים הקודמים או באמצעי אחר – לקריאת המאמר - לחץ

- Set Up Reduction - מתודולוגיה ושיטות להקטנת זמני כוונון – לקריאת המאמר - לחץ

מתודולוגיית ה Mistake proofing , היא בעצם שיטות ואמצעים למניעת טעויות בתהליך

הרי אם גילינו טעות, איננו רוצים שתחזור על עצמה, נכון?

לכן לכל טעות בתהליך שמתגלה יש ליצור פעולה מתקנת כך שתמנע את הישנות הטעות בפעם הבאה.

אנו מגדירים 3 רמות של שיטות ואמצעים למניעת הטעויות:

- הרמה הבסיסית ביותר – מבקר אחרי התהליך בוחן את המוצרים / תוצרי התהליך ופוסל למשלוח / שיווק את הפגומים.

מכיוון שהבעיה מוכרת לו הוא יודע היטב היכן לחפש ויש להניח שימצא את מרבית הבעיות.

אליה וקוץ בה, מי שמכיר תהליכי בדיקה יודע כי במצב זה עדיין קיימים סיכויים של "בריחת " תקלות ו/או מוצרים פגומים.

2 רמת ביניים – הגדרת מדיד מובהק, Go/ No Go אשר כל מוצר נבחן בו.

במידה והמוצר עבר את המדיד, סימן שהוא תקין.

לכאורה, שיטה מצוינת, ובאמת שיטה זו נמצאת בשימוש רב בתעשייה במגוון יישומים ותהליכים.

לשיטה זו 2 חסרונות:

- האחד הוא זמן העבודה המושקע בבדיקה.

- השני הוא הצורך להגדיר, לתכנן, לבנות ולתחזק את המדיד.

המדיד הופך לנושא בפני עצמו הגורר אחריו מערכת שלמה של ייצור בדיקה, כיול ולימוד השימוש.

3 השיטה הטובה ביותר היא להכניס לתכן המוצר עצמו שיטה המונעת טעות בתהליך.

מכירים רהיטים של איקאה? בדרך כלל לא ניתן להרכיבם באופן לא מתאים, מפני שתכנון הרהיט אינו מאפשר זאת. (במאמר מוסגר אציין כי יש כאלו המצליחים בכל זאת להרכיבם באופן שונה מהמתוכנן. עבורם פותחה מתודולוגית Idiot Proofing, השונה, אך לא לגמרי).

ראו את הדוגמא הבאה למכסה של משאבה אשר תוכנן עם 2 מגבילים המאפשרים את הרכבתו אך ורק באופן אליו התכוון המתכנן.

כל ארגון בוחר לו את השיטה המועדפת עליו וזו הניתנת ליישום. לא תמיד ניתן ליישם שאת שיטת התכן המונע טעויות ואז יש להשתמש בשיטה הבאה בסדר יורד, קרי מדידים.

שיטת הבקרה ובחינה בתום התהליך היא הגרועה ביותר, אך טובה מלא כלום והתמודדות עם טעויות שניתן היה למנוע אותן.

אנו בחברת שורה תחתונה מתמחים במציאת פתרונות "מחוץ לקופסא" ויישום מתודולוגיה זו ורבות אחרות, לשיפור ביצועי הארגון והרווחיות.