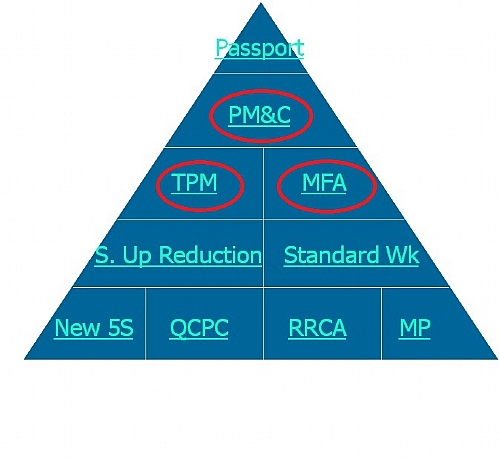

הכלים המתקדמים ביותר לצורך הגעה למצוינות מתמשכת כדרך חיים, בארגון תעשייתי או ארגון שרות

מאמר זה הינו השלישי בסדרה של כלים יישומיים של LEAN. במאמר זה נסקור 3 כלים נוספים . כלים אלו הינם מן הכלים המורכבים ליישום אך כפי שנראה ערכם רב מאד.

הכלים בהם נעסוק הפעם הינם:

TPM – Total Productive Maintenance

MFA - Market Feedback Analysis

PM&C- Process Management & Control

TPM – Total Productive Maintenance

ראשית, אני רוצה לעשות אבחנה בין TPM כאחד מכלי הLEAN בארגונים וחברות המיישמים את מגוון הכלים, כחלק ממתודולוגיה מקיפה ושינוי תרבותי המחויב מיישום LEAN,

לבין ארגונים שבחרו ב TPM - כמתודולוגיה הראשית המאגדת בתוכה את שאר הכלים.

ארגונים שכאלו הם בד"כ ארגונים שבהם התהליך הוא מוטה הון קרי, עיקרו נשען על תהליכים ממוכנים וביעילות הציוד נקבעת רווחיות הפעילות התפעולית.

TPM הוא אחד מכלי הLEAN , אשר מאפשר, באופן מתודי ומושכל לשפר את ביצועי הארגון, בכל הקשור לתפוקות מהציוד (הון) שהושקע בו.

המטרה העיקרית של TPM היא להגדיל את אפקטיביות הציוד. TPM מטפל בסיבות להקטנת האפקטיביות ותקלות בציוד, תוך כדי יצירת סביבת עבודה בין עובד לציוד המאפשרת תחושת בעלות של העובד על הציוד, והובלה לאחזקה אוטונומית.

במקומות רבים מיושמת פעילות TPM במקביל ובמשולב עם פעילויות אחרות בתחום יעילות הייצור ואיכות כגון פעילויות TQM צוותי שיפור ו קייזן – KAIZEN, אשר כולם יחד, למרות הבדלי השמות שואפים לאותה מטרה – שימור והגברה של פעילויות המוסיפות ערך לארגון / מוצר והקטנה עד כדי ביטול של פעילויות אשר אינן מוסיפות ערך לארגון.

כפי שאני תמיד אומר, כדי לנהל צריך למדוד. מדד מקובל לפעילויות ה TPM הוא ה OEE.

- OEE - Overall Equipment Efficiency - מדד יעילות הציוד הכוללת. מדד זה משמש לצורך איתור מוקדי בזבוז - Muda בתחומי מיכון וציוד בייצור.

במדד משתמשים על מנת לבחון את השינויים שנגרמו עקב פעילויות שונות בתחום הTPM, כגון אחזקה אוטונומית ומונעת, קיצור זמני כוונון ועוד.

מדד זה פותח בשנות ה- 70 על יד ה- JIPM - Japan Institute for Plant Maintenance כחלק ממתודולוגיית ה .TPM – המדד בוחן באופן כולל את ניצולת הציוד בארגון. המדד הינו יחסי והמדידה מתבצעת באחוזים והארגון משווה בין תקופות בשלבים שונים של פעילות הTPM והמדד הוא אינדיקציה עבורו שיפור בפעילות ובזמינות הציוד לפעילות מוספת ערך.

המדד הסופי מנה (חלוקה) של כמות המוצרים הטובים המיוצרים בפועל כפול זמן המכונה הנדרש לכל מוצר, בזמן העומד לרשות הייצור.

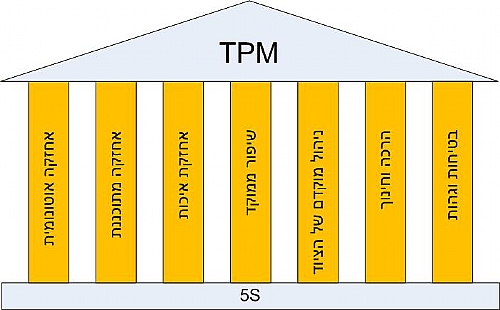

פעילות TPM מורכבת מ - 7 שלבים - PILLARS:

- אחזקה אוטונומית

- אחזקה מתוכננת

- אחזקת איכות

- שיפור ממוקד

- ניהול מוקדם של הציוד

- הדרכה וחינוך

- בטיחות וגהות

שימו לב!!! כל עמודי ה TPM ניצבים על בסיס מוצק של - 5S. קראו על זה וראו פרויקטים אשר ביצענו בשילוב שיטה זו.

ארגונים אשר פעילותם מוטת ציוד והשקעות בהון, יפיקו תועלת רבה מיישום מערכת TPM, על ידי הקטנה ניכרת של עצירות מכונה, ושיפור מדד ה - OEE, אשר הוזכר לעיל.

כמו כן תשתפר תחושת העובדים והמורל שלהם, עקב תחושת הבעלות על הצמוד ותחושת השייכות והאכפתיות של עובד במקום העבודה.

כמו מרבית הכלים הניהוליים, גם כאן על מנת לקבל הצלחה מהותית ורווחים לאורך זמן נדרשת מעורבות הנהלה באופן אקטיבי, שינוי השיח בארגון והפיכת ה - TPM למתודולוגיה המרכזית, לאורה נבחנים הביצועים של צוותי הייצור בכל רמות הניהול.

MFA - ניתוח משובים מלקוחות – Market Feedback Analysis

למעשה מדובר באיסוף מידע מלקוחות וניתוח קפדני שלו בכמה רמות.

ראשית: מי הם הלקוחות?

הלקוחות יכולים לבוא במגוון צורות. ראשית, ההגדרה הברורה, הלקוחות החיצוניים – אותם אלו הצורכים ונותנים תמורה עבור מוצרי הארגון או שירותיו. לקוחות אלו רואים את התמונה האמתית של הארגון, כפי שהיא נראית מהצד המשלם.

זו התמונה החשובה ביותר לארגון. זו גם התמונה הקשה ביותר להשגה. איש לא יכול לחייב לקוח להגיב, ומאד קשה למדוד ולהעריך תגובה זו.

סוג אחר של לקוחות בארגון הם הלקוחות הפנימיים. למעשה לכל גורם בארגון יש לקוח פנימי המקבל ממנו שירות/מוצר/ מידע וכו'.

לעיתים נוצרות בעיות ברמת השירות/מוצר/ מידע העובר בין חלקי הארגון. איתור וטיפול בבעיות אלו ישפר את הפעילות של הארגון.

לכאורה פשוט, מה גם שהספק והלקוח שניהם באותו ארגון ושניהם פועלים למען אותם יעדים ומטרות, הלא כן?

ובכן, להפתעת הקוראים, הדבר ממש לא תמיד כך. לא פשוט לקבל משובים רלוונטיים גם בתוך הארגון, מה גם שנוסף כאן אלמנט של פוליטיקה ארגונית המוסיף "רעשים" לתמונה האמתית.

ב - 2 סוגי הלקוחות (חיצוניים ופנימיים), יש לטפל באופן אשר יבטיח מתן מידע איכותי ואמין מכמה שיותר משתמשים.

מקובל לקבוע סקלה למתן ציונים בתחומים שונים. סקלה מקובלת היא 1-7.

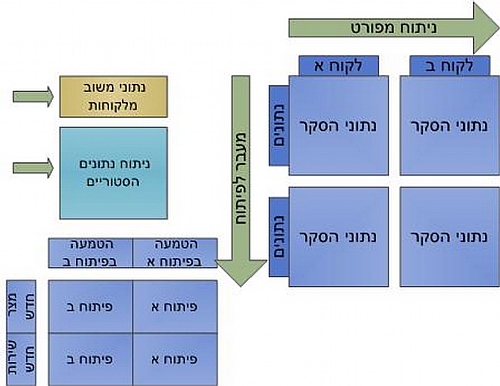

הנתונים המתקבלים מהלקוחות, יכולים להיות בשימוש, במגוון של כלי ניתוח והשוואה, וכן לשמש בסיס לתהליך שיפור. במהלך ניתוח הנתונים מבצעים:

- אתור מגמות בנתונים היסטוריים

- בחינת הנחות ושיפורים לגבי העתיד - בכל הקשור לפיתוח מוצרים ושירותים חדשים.

כך המערכת מקיפה את העבר, ההווה והעתיד של מוצרי הארגון ושירותיו. חלק מהנתונים והבעיות העולות, יכולים לעבור לכלי שיפור בהם כבר עסקנו, אשר ישמשו לפתרון הבעיות והנושאים שעלו במשוב הלקוחות.

ניתן להשתמש בתהליכי QCPC, MP וכיו"ב.

PM&C - ניהול תהליך והסמכתו - Process Management & control.

כל פעילות בארגון היא תהליך או רצף של תהליכים. לעיתים תהליכים אלו מבוצעים במשך זמן ארוך מבלי שנשאלו לגביהם שאלות בסיסות כגון: מה גבולות התהליך, מה יכולות התהליך, מה הצרכים האמתיים של הלקוחות (פנימיים או חיצוניים) מהתהליך.

נושא הסמכת התהליך נמצא בחלק העליון של הפירמידה, ולא בכדי. יש בכך כדי לבטא כי התהליך הינו בשליטה, קרי יציב, צפוי וחזרתי, יכול לספק תוצרים התואמים את ציפיות הלקוחות ב 100% מהזמן.

להסמכת תהליך - 6 שלבים עיקריים:

- הקם צוות

הצוות יורכב ממשתמשים בתהליך ומומחים לתהליך או שיטת העבודה הרלוונטית. מטרת הצוות היא לזהות נושאים שהם רלוונטיים לצרכי הלקוח, כגון אספקה ואיכות, או הרלוונטיים לתהליך עצמו כגון שונות בתהליך, קצב, איכות התוצר. לצוות צריך להיות מנדט לשינוי ושיפור בתהליך ועליו לפעול, כרגיל ב LEAN באופן פורמלי וקבוע, עד להשגת מטרות השיפור.

- הגדר את התהליך

לכל תהליך צריך שיוגדרו כמה פרמטרים בסיסיים, לפחות:

- גבולות התהליך – היכן מתחיל והיכן מסתיים

- יישום SIPOC - - ספק, תשומה, תהליך, תפוקה, לקוח, "ביידיש זה נשמע יותר טוב". הגדרת כל חלקי השרשרת מחור הגלם והספק ועד ללקוח הסופי, כשתהליך באמצע ואמור ליצור בדיוק הנדרש את הקשר בין כל המרכיבים.

- בקר והערך את יכולות התהליך

בשלב זה אנו מעריכים ובוחנים את נתוני התהליך, תוך השוואה של נתוני תשומות ותפוקות למאפייני התהליך. דבר זה נעשה על ידי תרשימי בקרה סטטיסטיים הנותנים תמונה על יכולות התהליך לאורך זמן, ומציגים זאת באופן גרפי. כך ניתן להעריך את השונות בתהליך לאורך זמן, סטיות מתמשכות ותנועות באיכות הביצוע. בנה מערכת בקרה ויכולות תהליך מבוססות כלים סטטיסטיים

בעזרת כלים סטטיסטיים אלו נוכל לכמת את היכולות של התהליך ולבחון האם הוא מתאים לדרישות הלקוח. במצבים מסוימים מתברר כי התהליך כלל אינו מסוגל לספק לאורך זמן את הדרישות, והמקרים בהם הוא עומד בדרישות הם החריג הסטטיסטי ואינם משקפים יכולת יציבה לאורך זמן. במקרה זה נדרש שינוי מהותי בתהליך למשל החלפת ציוד או שינוי תכן המוצר.

- בניית מערכת בקרה ויכולות תהליך המבוססות על כלים סטטיסטיים

בעזרת כלים סטטיסטיים אלו נוכל לכמת את היכולות של התהליך ולבחון האם הוא מתאים לדרישות הלקוח. במצבים מסוימים, מתברר כי התהליך כלל אינו מסוגל לספק לאורך זמן את הדרישות, והמקרים בהם הוא עומד בדרישות, הם החריג הסטטיסטי ואינם משקפים יכולת יציבה לאורך זמן.

במקרה זה נדרש שינוי מהותי בתהליך למשל החלפת ציוד או שינוי תכן המוצר.

- בנה והכן מסמכים לתוכנית בקרה ושליטה

לאחר כל הנ"ל ידוע וברור, יש לתעד את האמצעים והשיטות לשמירה על יציבות התהליך שהושגה, וכן למסד בכתובים תכנית בקרה והגדרות להתראה על חריגות בתהליך, על מנת שניתן יהי לתקן אותן במהירות, מבלי שתהיה לכך השפעה על הלקוח.

ולבסוף:

- הסמך את התהליך על ידי ריכוז בקרת תיעוד של כל השלבים אשר בוצעו עד עתה וכן מיסוד ותיעוד של כל הפעולות שיש לבצע באופן שוטף על מנת מור על יציבות התהליך.

איך בכלל ניתן לבצע זאת?

ובכן:

בפועל הדברים אינם כה מסובכים.

דוגמא מפרויקט:

אצל אחד מלקוחותינו, בו לתהליך שקילה היה חלק חשוב בהכנת חומרי הגלם, הסמכת תהליך השקילה של ה"מנות" החלה בכך שהצוות איתר כי למשקלים אין כלל תכנית כיול.

הוכנה תכנית לכיול, על דרישות שהתקבלו ממחלקת הטכנולוגיה והתקינה, ובהתאם הוגדרו אחראים, טופס ביקורת תקופתי והוכנס סעיף למבדק התקופתי המבוצע במחלקה.

פעילות פשוטה באמת, אך היא קיבלה את תשומת הלב רק לאחר שהוחל ביישום של "הסמכת תהליכים" על מנת לשפר את הדירות המוצרים ולהקטין את מספר ביקורות האיכות אשר נדרשו.

יישום זה, אשר בוצע בכל התהליכים המרכזיים במפעל בעזרת צוות שורה תחתנה חסך ללקוח כ - 20% מזמן הייצור הכולל, אשר עד אז הושקע בטיפול בתוצאות אי יציבות התהליך.

מאמר זה הציג את הכלים המתקדמים ביותר ליישום במסגרת ה - LEAN. אנו בשורה תחתונה מתמחים בשיפורי תהליך ורווחיות בעזרת יישום של כלים אלו ושל שיטות נוספות ומגוונות. ניתן לפנות אלינו בכל נושא או שאלה, ונשמח לעזור.

המאמר נכתב ע"י דוד שלו, מנכ"ל חברת שורה תחתונה ופורסם בגיליון דצמבר 2015 של העיתון המקצועי: "מי ומה בשרשרת האספקה", לקישור לגיליון - לחץ

חברת שורה תחתונה מתמחה:

בייעול ארגונים מסחריים ומרכזים לוגיסטיים

שיפור בייבוא / ייצוא ושילוח בינלאומי

היעד המרכזי של החברה – הגעה לשורה תחתונה מיטבית = שיפור ניכר ברווח התפעולי של לקוחותיה.

לפרטים נוספים:

דוד שלו

054-7796387