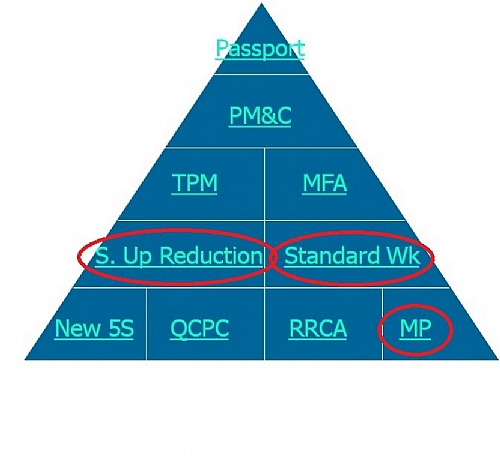

כלים מתקדמים לצורך הגעה למצוינות מתמשכת כדרך חיים בארגון תעשייתי או ארגון שירות

במאמר עבר סקרנו את שלושת כלי הבסיס של מתודולוגיים הLAEN .

כלים אלו (המתוארים במאמרים): 5S, QCPC, RRCA מזינים את הנתונים. לאחר עיבוד הנתונים, ניתוחם באופן מתודי, כפי שהוסבר במאמר הקודם, מוגדרות הבעיות והנושאים לשיפור.

כעת עלינו לבצע את השיפורים ע"י כלים מתקדמים אשר על כל ארגון תעשייתי או ארגון שירות לבצע עד להגעה למצוינות מתמשכת, שהיא דרך החיים בארגון.

לצורך הביצוע יש לנו כלים מתאימים לביצוע הפעילות והמשימות השונות העומדות בפני צוות השיפור.

הכלים בהם נעסוק הפעם הינם כלי היישום והביצוע:

- מניעת טעויות, Mistake Proofing - שימוש בחכמה וביצירתיות לצורך מניעת טעויות ותקלות בייצור (ידוע גם בשם Poka – Yoke).

- הקטנת זמני כוונון, Set Up Reduction - שיטה ודרך להקטין באופן מהותי את הזמן אשר חולף בין תום מנת ייצור של מוצר למוצר תקין ראשון, במנה שאחריה. (ידוע גם בשם Single Minute Exchange of Dies).

- עבודה סטנדרטית, Standard Work – בניית מערכת כללים, תקנים ושיטות מוגדרות לביצוע כל משימה.

ועתה לפירוט הכלים, כפי שאנו, בחברת שורה תחתונה מיישמים אותם בארגונים רבים ומגוונים.

מניעת טעויות, Mistake Proofing:

טעויות הן עסק יקר, בזבזני, מעיק ומעצבן ובאופן כללי, היינו מעדיפים שלא תהיינה טעויות בתהליכי הייצור והשירות שלנו.

מתודולוגיית ה Mistake proofing , היא בעצם שיטות ואמצעים למניעת טעויות בתהליך

הרי אם גילינו טעות, איננו רוצים שתחזור על עצמה, נכון?

לכן לכל טעות בתהליך שמתגלה יש ליצור פעולה מתקנת כך שתמנע את הישנות הטעות בפעם הבאה.

אנו מגדירים 3 רמות של שיטות ואמצעים למניעת הטעויות:

- הרמה הבסיסית ביותר מבקר אחרי התהליך בוחן את המוצרים/תוצרי התהליך ופוסל את הפגומים. מכיוון שהבעיה מוכרת לו הוא יודע היטב היכן לחפש, לכן יש להניח שימצא את מרבית הבעיות. אליה וקוץ בה, מי שמכיר תהליכי בדיקה יודע כי במצב זה עדיין קיימים סיכויים של "בריחת " תקלות ו/או מוצרים פגומים.

2רמת ביניים

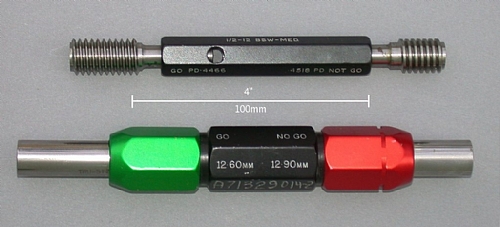

הגדרת מדיד מובהק, Go/ No Go שכל מוצר נבחן בו. המוצר עבר את המדיד, סימן שהוא תקין. לכאורה שיטה מצוינת, ובאמת שיטה זו נמצאת בשימוש רב בתעשייה במגוון יישומים ותהליכים. לשיטה זו 2 חסרונות: האחד הוא זמן העבודה המושקע בבדיקה. השני הוא הצורך להגדיר, לתכנן לבנות ולתחזק את המדיד. המדיד הופך לנושא בפני עצמו הגורר אחריו מערכת שלמה של ייצור/רכש, בדיקה, כיול ולימוד השימוש. התמונה היא של מדידים לבדיקת הברגות וקדחים בתעשיית עיבוד שבבי.

המדיד המוכר והברור ביותר היא אותה קורת מתכת התלויה בכניסה לחניונים, להגבלת גובה הרכב הנכנס. שמעת מכה? עצור!!!, לא שמעת - ניתן להיכנס לחניון.

3 מניעה מוחלטת

השיטה הטובה ביותר היא להכניס לתכן המוצר עצמו שיטה המונעת טעות בתהליך.

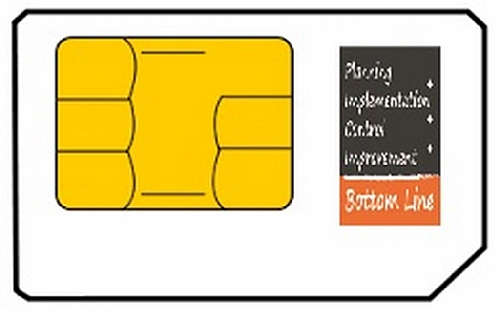

הדוגמא הטובה ביותר היא כרטיס ה - SIM, המוכר מהמכשירים הסלולאריים. בעזרת קיטום פשוט של אחת מפינות הכרטיס המלבני, נמנעת האפשרות להכניסו בצורה לא נכונה. פשוט, אבל גאוני נכון?

רק דמינו איזו מהומה הייתה מרחשת מידי יום אם רק 1% ממשתמשי הטלפונים היו טועים בכיוון הכרטיס.מכירים רהיטים של איקאה? בדרך כלל לא ניתן להרכיבם באופן לא מתאים, מפני שתכנון הרהיט אינו מאפשר זאת.

הקטנת זמני כוונון, Set Up Reduction:SMED

טכניקה זו היא גורם קריטי ביעילות מפעלי ייצור מכל הסוגים.

כולנו זוכרים את התקופה בה תעשיית הרכב היפנית הכתה שוק על ירך את תעשיית הרכב האמריקנית, בעזרת איכות בלתי מוכרת עד אז, וגמישות במפרטים, כך שהתאימו בדיוק לרצונות הלקוח.

כל זה בוצע בעזרת יישום של כלי LEAN רבים בו זמנית.

נתעכב על כלי הורדת זמני הכוונון. על ידי יישום של כלי זה, הפעילות התפעולית משתחררת ממגבלות רבות שעלויות הכוונון הארוך משיתות עליה, ומאפשרת הוזלת המוצרים וגמישות רבה במכירות.

ביישום תהליך זה מתאפשרת התאמת המוצר לדרישות הלקוח, ללא תוספות של עלות וזמני אספקה. מנגנון ה SMED הפך ללהיט בקרב יצרנים רבים . (SMED= Single Minute Exchange of Dies) .

הדוגמא הידועה ביותר, היא כנראה של השיפור שבוצע במפעלי טויוטה, שהם המובילים בכל יישומי ה LEAN מאז ומעולם.

המדובר בתבנית מכבש לייצור מרכב הרכב, אשר שוקלת כמה עשרות טונות ומורכבת ממספר חלקים בתוך המכבש. לא נרחיב בתיאור כל המקרה, אך נציין כי תהליך כוונות שארך בין 13 שעות ליומיים, שופר כך שכעת הוא אורך קצת פחות מ10 דקות!!!. מנת היצור הכדאית, הפכה מאלפי יחידות ליחידה בודדת.

המשמעות - בקו היצור הזה עדיין כדאי להחליף דגם לאחר יצור יחידה אחת בלבד.

לא ניתן לבקש או לקבל גמישות גבוהה מזו.

מעבר ליתרונות של גמישות היצור והענות מהירה לדרישות השוק, לSet Up Reduction - יש יתרונות רבים נוספים:

- הקטנת מלאי בתהליך עד כדי ביטולו לחלוטין.

- הקטנת השטחים הנדרשים ברצפת הייצור.

- הקטנת זמן ייצור נדרש.

- שיפור ניצולת הייצור על ידי ביטול בטלה עקב כוונון.

- הקטנת טעויות כוונון.

- שיפור האיכות.

- הקטנת המיומנות הנדרשת מהעובדים בתהליך הכוונון.

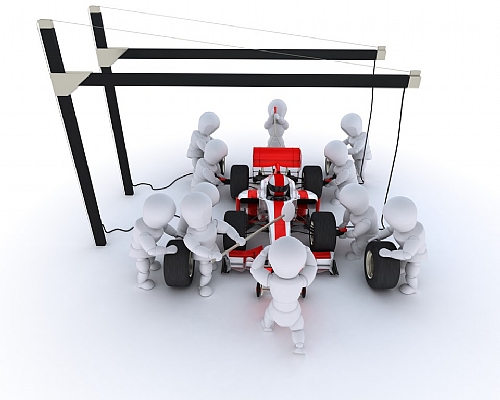

לסיכומו של נושא ולדוגמא שאינה בהכרח מתהליכי ייצור נסתכל בהערכות של צוות הטיפולים בעצירה של מכונית מרוץ לצורך החלפת גלגל ותדלוק, ראו הערכות מסודרת בה חשבו על כל פרט ופרט על מנת לחסוך שברירי שניה. דוגמא נוספת לכך ניתן לראות במאמר שפרסמנו הכולל סרטוני הדגמה מאלפים . ראו מאמר שפורסם באתר שלנו, בנושא זה.

עבודה סטנדרטית Standard Work :

אחד הכלים החזקים ביותר ב - LEAN אבל זה שנמצא בשימוש המועט ביותר. על ידי תיעוד של שיטות העבודה המומלצות במצב הקיים, עבודה סטנדרטית מהווה את הבסיס ל - Kaizen או שיפור מתמיד. כשמשפרים תקן, תהליך או שיטת עבודה, התקן, התהליך והשיטה החדשים הופכים לבסיס לשיפורים נוספים, וכן הלאה. שיפור עבודה סטנדרטית הוא תהליך שלא נגמר.

עבודה סטנדרטית מורכבת משלושה אלמנטים:

- זמן, TAKT TIME, המהווה את הקצב שבו מוצרים צריכים להיווצר בתהליך כדי לענות על דרישת לקוחות.

- רצף העבודה או התהליך המדויק שבו מפעיל מבצע משימות ב - TAKT TIME.

- מלאי סטנדרטי, כולל יחידות בתהליך, הנדרש כדי לשמור על תהליך הפעלה חלקה של התהליך.

הפעלת שיטת עבודה סטנדרטית מסתמכת על איסוף ורישום נתונים באופן מסודר במספר טפסים ושיטות. רישום וטפסים אלו משמשים את מהנדסים וראשי צוותים בקווי הייצור לבקר ולעצב את התהליך, ומסייעים למפעילים לבצע שיפורים בתחנות העבודה שלהם.

היתרונות של עבודה סטנדרטית כוללים:

- תיעוד מלא ומפורט של התהליך הנוכחי.

- ירידה בשונות.

- הדרכה והכשרה קלות יותר של מפעילים חדשים,

- ירידה בפציעות ומתח.

- תיעוד התהליך הנוכחי מהווה בסיס לפעילות שיפור .

תקנון העבודה מוסיף את אלמנט המשמעת לתרבות הארגונית ,אלמנט שהוא לעתים קרובות מוזנח אבל חיוני על מנת שמדיניות ה LAEN תכה שורש ותתפתח בארגון . עבודה סטנדרטית היא גם כלי למידה שתומך בביקורת , מקדם פתרון בעיות ומסייע לצוותי השיפור ביישום Poka-yoke, הידוע אצלנו בשם Mistake Proofing - ראה מאמר קודם בנושא MP.

איך מיישמים? עבודה סטנדרטית הוא ללא ספק אחד הכלים הקשים ביותר ליישום.

אם ניקח דוגמת קו הרכב למוצרים, יישום עבודה סטנדרטית יכלול את המרכיבים וההנחיות הבאים:

- כל שלב בתהליך צריך להיות מוגדר ויש לבצע שוב ושוב באותו אופן .

- חישוב זמן תהליך וזמן מחזור , ה - TAKT TIME.

- תיאור מדויק ומפורט (במסמכים ברורים ומבוקרים) ככל האפשר של כל פעילות המבוצעת בשלב / תחנה בקו.

כמו בכל כלי ה LEAN, גם כאן נדרשת נחישות ניהולית ביישום. הפירות מגיעים, בניגוד לכלים אחרים, באופן כמעט מידי עם היישום, וזהו יתרון נוסף וגדול מאד של כלי זה.

אנו, בחברת שורה תחתונה מומחים ביישום כלי זה וכלים נוספים לקידום הארגון והעסק.

נסתכל ב 2 דוגמאות, בשתיהן נדרשת אחידות הפעולה וחזרתיות מושלמת על מנת לקבל מוצר זהה באיכות המתבקשת.

נקווה שלא שכחו את הדובדבן שבקצפת,

או לחבר את צינורות הבלמים –

לסיכום:

מאמר זה עסק בכלים המתקדמים, שהם כלי היישום לנקודות השיפור שהתגלו בעזרת יישום כלי הבסיס. במאמר הבא נעסוק בכלים הנוספים בסדרת כלי ה LEAN, כלים העוסקים במשוב הלקוחות וכלי פיתוח. הנכם מוזמנים לפנות אלינו בכל שאלה בקשר לנושאים אלו.

המאמר נכתב ע"י דוד שלו, מנכ"ל חברת שורה תחתונה ופורסם בגיליון נובמבר 2015 של העיתון המקצועי: "מי ומה בשרשרת האספקה", לקישור לגיליון - לחץ

חברה המתמחה בייעול ארגונים מסחריים ומרכזים לוגיסטיים

שיפור בייבוא / ייצוא ושילוח בינלאומי

היעד המרכזי של החברה – הגעה לשורה תחתונה מיטבית = שיפור ניכר ברווח התפעולי של לקוחותיה.

לפרטים נוספים: 054-7796387, david@dsbl.co.il, www.dsbl.co.il