הכלים הבסיסיים לצורך הגעה למצוינות מתמשכת כדרך חיים בארגון תעשייתי או ארגון שירות - חלק א'

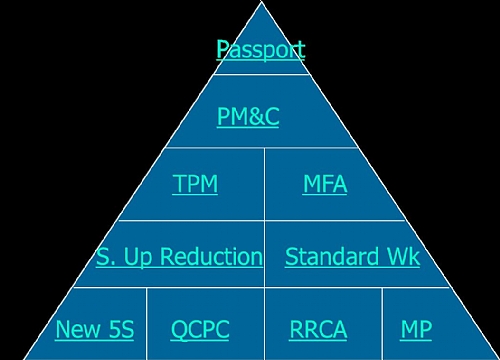

במאמר זה נתאר את הכלים הבסיסיים ביותר שעל כל ארגון תעשייתי או ארגון שירות לעבור עד להגעה למצוינות מתמשכת, שהיא דרך החיים בארגון. כאמור, אלו כלי הבסיס.

מעבר להם ישנם עוד כלים ושיטות מתקדמים יותר, אותם נתאר מאוחר יותר.

בשורה תחתונה אנו מסייעים לקוחותינו ליישם כלים אלו, על מנת להתחיל דרך ארוכה של מימוש הפוטנציאל הטמון בכל ארגון וארגון.

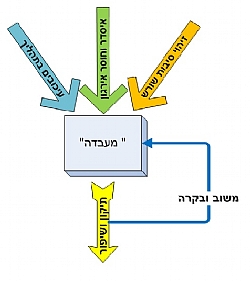

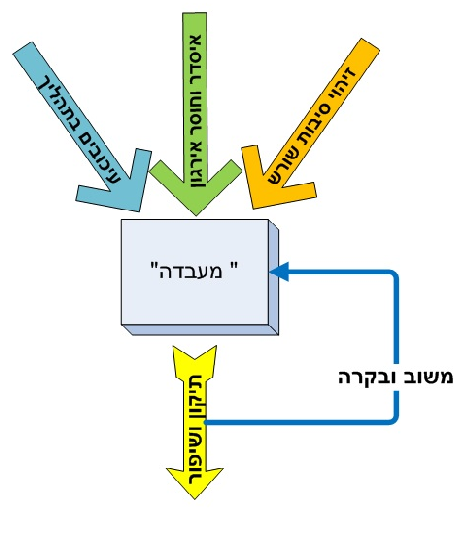

על מנת להמחיש, נתאר את המערכת כולה כמעין מעבד מזון. לתוך המעבד, או המעבדה, נכניס מרכיבים שונים, שהם תופעות, תקלות, נתונים וכיוצא באלו המצביעים על מצבו של הארגון.

במעבדה עצמה נעבד את הממצאים והנתונים שנכנסו ממקורות שונים. התוצר הוא פעולות שיפור שונות, עליהן יש לבצע בקרה, תיקון ועדכון עד להגעה לתוצאות המיוחלות.

נסקור בקצרה את הכלים השונים, כולל דוגמאות יישומיות.

- New 5S– זה המפתח. בכל סדנא או הדרכה בה השתתפתי הקשורה להתייעלות/רווחיות/ שיפור איכות בערגון תעשייתי יצרני, הודגש כלי זה כפתח להצלחה. פירושו פשוט, סדר וניקיון כדרך חיים כאמצעי להשגת יעילות ואיכות. כל יישום יתחיל תמיד ביישום New 5S. למה New ולא רק 5S? על כך בהמשך..

- QCPC–Quality Clinic Process Chart, הוא כלי פשוט המשמש לאיסוף וניתוח נתונים מהתהליכים השונים, באופן מתמשך ועקבי:

- כל נתון על עיכוב/בעיה הוא הזדמנות לשיפור שיש לתפוס ולתקן.

- הפעלת כלי איסוף ורישום פשוטים ביותר ברמת העובד בקו, ניתוח וקביעת עדיפויות בפורום העובדים

- משוב מהיר לעובדים.

- RRCA- Relentless Rout Cause Analysis, ניתוח יסודי ומעמיק לגילוי סיבת שורש התקלה או הכישלון הבסיסי בתהליך שבפתרונם, נמנעת הישנות הבעיה.

ניתן ליישם את הכלים השונים באופן מדורג, בהתאם לקצב הנוח לארגון, אך חובה להתמיד בכך, בכל קצב שהוא.

הכלים הנ"ל יזינו את המעבדה.

1. NEW 5S

הכלי הראשון והחשוב ביותר בכל תהלך שיפור. ועם כל זאת אנו עדיין צריכים, לעיתים קרובות ליישם מתודולוגיה זו בארגונים רבים.

ומהו בעצם ה 5S הזה? 5S זוהי שיטה פשוטה להפיכת סדר וניקיון במפעל ובמשרד (יש אשר יגידו, גם בבית) לדרך חיים. הניסיון מראה בבירור כי בנוסף לשיפור בסביבת העבודה מביאה יישום השיטה לתוצאות נוספות, אשר מפתיעות את מי שאינו מורגל בכך, והן: שיפור במכירות , שיפור ביעילות העבודה והפריון וכן שיפור באיכות המוצר.

מהטעם הזה, בכל תהליכי השיפור ובכל המתודולוגיות המובילות (ACE, 6 סיגמה, DFT ועוד), כלי ה 5Sהוא הראשון ליישום ונחשב אבן הבסיס.

ראו את השקף הבא מתוך מצגת מקיפה, אשר אנו, בחברת שורה תחתונה, מיישמים עם לקוחותינו:

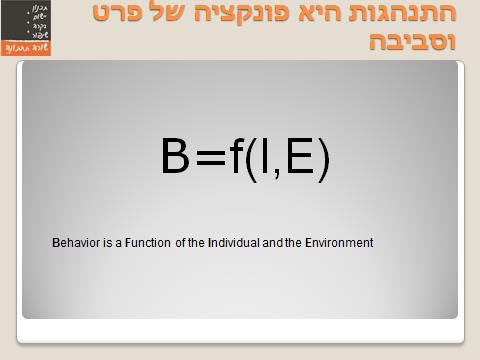

מכיוון שהתנהגות היא פונקציה של האדם והסביבה בה הוא פועל, ומכיוון שאת האדם קשה מאד עד בלתי אפשרי לשנות, נותר לנו לטפל בסביבה. טיפול זה נעשה באמצעות מתודולוגיית ה 5S.

ומהם שלבי העבודה? ה S- ים המפורסמים? ובכן, בעברית לא מצאתי תרגום הכולל את אותה האות בכל השלבים, אך באנגלית וביפנית זה אפשרי: הנה רשימת השלבים, כאשר השלב ההיקפי, "רוח הדברים" הוא זה הדוחף את היישום של

כל שאר השלבים –

- מיין: שמור בסביבת העבודה רק את החומרים וציוד הנדרשים לביצוע העבודה.

- סדר: לכל חומר וכלי או ציוד יש מקום מסודר וקבוע המסומן בבירור.

- נקה: סביבת העבודה תשמר נקיה ובוהקת.

- תקנן: קבע שיטות ותקנים לביצוע סדיר של פעולות סדר וניקיון.

- שמר: בצע פעילות 5S באופן סדיר וקבוע לאורך זמן עד שתהפוך לדרך חיים.

- רוח הדברים: SPIRIT - זה הNEW בשיטה. עובדים העובדים בסביבת עבודה נקיה ומסודרת הם בעלי רוח יצירתית ותורמת לארגון.

כלי זה הינו הכלי הבסיס ביותר. יישומו יאפשר לנו להפעיל כלים נוספים מום שבסיסית עבודה מאורגנת ונקיה ניתן להבחין בקלות בבעיות ועיכובים נוספים שאפשר להזינם למעבדה שלנו.

2. QCPC: מה באמת קורה בתהליך הייצור?

גם כלי זה הינו מכלי הבסיס. QCPC-Quality Control Process Chart.

בכלי זה אנו אוספים מהמפעילים ועובדי קווי הייצור את הנתונים על העיכובים שבתהליך הייצור.

הכוונה אינה לבעיות איכות במוצר. הנחת העבודה היא כי המוצרים המוגמרים הינם טובים ותקינים בסוף התהליך. הכוונה היא לכל אותן עצירות קצרות ועיכובים בתהליך אשר נטמעים בו וקשה להבחין בהם. באנגלית המונח הוא Turnback.

אז מה זה QCPC ?

- QCPC הוא כלי פשוט המשמש לאיסוף וניתוח נתונים מהתהליכים השונים, באופן מתמשך ועקבי.

- כל נתון על עיכוב/בעיה מהווה הזדמנות לשיפור אותו יש לתפוס ולתקן.

- הפעלת כלי איסוף ורישום פשוטים ביותר ברמת העובד בקו, ניתוח וקביעת עדיפויות בפורום העובדים.

- משוב מהיר לעובדים.

בתהליך זה מנהלי האזורים / קוים נמדדים, כמו כל פעילות ב - LEAN, על בסיס כמות העיכובים, Turnback, אשר אותם הם מצאו. הגישה היא שככל שמוצאים יותר, יש יותר הזדמנויות לתקן ולחסוך.

הקושי הוא ב - 2 מישורים:

- לשכנע את העובדים כי ההנהלה רצינית בהתייחסותה, ותשקיע זמן וכסף במתן תשובות לעיכובים שהעלו העובדים. אגב, גם תשובה שהנושא נבדק והוחלט לא לטפל בו, תוך הצגת נימוקים כלכליים ברורים, הינה תשובה נאותה לעובד אשר העלה בעיה או עיכוב. ללא תשובות מהירות והצגת אכפתיות וביצוע - העובדים יאבדו עניין מהר מאד ושוב הבעיות ייעלמו ולא יתגלו.

- לציין ולהעריך את מי שמגלה בעיות ועיכובים. זה מיתר את הגישה המסורתית של "אין בעיות, הכל בסדר"

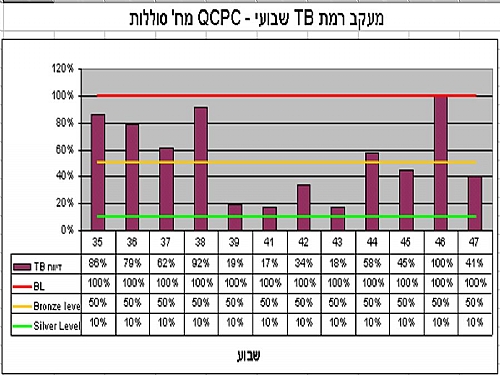

ראו להלן תרשים שבועי של כמות העיכובים שדווחו במחלקה מסוימת. המדידה כאן היא האחוזים. סך כל נקודות המגע עם המוצר הן המכנה. המונה הוא מספר העיכובים אשר התגלו בתהליך.

לסיכום: זהו כלי חזק ביותר היכול להביא, מהר יחסית, לחסכונות ניכרים ושיפורים בתהליך הייצור. נדרשת התמדה ביישום ונחישות מד ההנהלה, מתוך הכרה שיפורים שכלי זה יתרום.

3. RRCA - החיפוש חסר המנוחה

אחרי מה מחפשים?

זהו הכלי השלישי במספר השייך אף הוא למשפחת כלי הבסיס.

מתודולוגיית ה RRCA, היא בעצם חיפוש חסר מנוחה אחרי סיבת השורש –

Relentless Root Cause Analysis ומה הכוונה כאן?

הכוונה היא לחיפוש נחוש וללא הפסקה אחר סיבת השורש לתקלה או בעיה.

לעיתים יש נטייה, בעת חיפוש הסיבה לתקלה, להתייחס לפתרונות שקל למצוא או לאלו שקל לפתור, אך הם אינם מהווים את סיבת השורש. כלומר, לאחר יישום "הפתרון", מרבית הסיכויים הינם - שהתופעה הלא רצויה תחזור.

האם מציאת סיבת השורש היא עניין של אינטואיציה?

מחקר אשר פורסם לא מזמן בארה"ב מראה כי בעת שנתקלו בבעיה:

- 10% מהמשתתפים מיד האשימו מישהו בבעיה

- 26% מיד הציעו פתרון לבעיה, מבלי שביצעו כל חקר תקלה

- ורק 20% מהמשתתפים במחקר הציעו פתרון לאחר בחינה מעמיקה ויסודית של הנתונים או שהציעו תהליך בדיקה מסודר ומעמיק.

-

(מה עם כל היתר? לעורכי המחקר פתרונים).

לסיבת השורש ניתן להגיע רק באופן מתודולוגי ומאורגן. חשוב שלא להפסיק את החיפוש עד למציאת הסיבה שהיא אכן סיבת השורש. הפסקת החיפוש בשלב מוקדם יותר תוביל לחזרה של התופעה השלילית.

כפי שאמר אלברט איינשטיין "אם אתה עושה שוב ושוב את אותן הפעולות, ומצפה לקבל תוצאות שונות, אינך אלא אדיוט".

ישנן שיטות רבות לחקר תקלה ואיתור סיבות השורש.

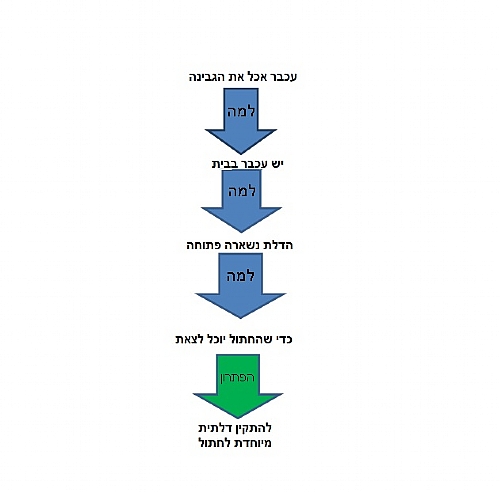

השיטה הנפוצה ביותר, וזאת משום פשטותה ויעילותה המוכחת היא שיטת ה 5 למה – 5 Why.

נסתכל דוגמה הבאה:

בדוגמה זו לא הגענו ל 5 שלבים של שאלת הלמה. ואכן במרבית המקרים גם אין צורך בכך. כאמור זהו כלי יעיל ופשוט ביותר.

מומלץ בחום.

ועתה לדוגמה מהחיים: מפעל למוצרי צריכה איתו אנו עובדים נתקל בבעיה של סדקים חוזרים ונשנים בגוף המוצר העשוי פלסטיק. אנליזות חומרים מורכבות ויקרות אשר בוצעו בארץ ובמעבדות מתמחות בחו"ל לא העלו דבר, ניסויים שונים לשנות הרכבי חומרים ותכנון מכאני של החלק הנסדק לא עזרו.

לבסוף התחלנו בתהליך פשוט של 5 למה. בעת הביצוע התשובה הייתה כה מדהימה ופשוטה, שאיש מהיושבים בחדר לא האמין. קמנו ויצאנו לקו הייצור, ושם ראינו את הסיבה, שאכן צפינו שנראה: מיכל חומר שימון WD40, אשר העובד בקו השתמש בו על מנת להקל בתהליך ההרכבה. חומר זה פוגע החומרים פלסטיים מסוימים, ואסור בשימוש.

התהליך של חקר מתודי, בהנחייתנו ארך כשעה, התיקון ארך כדקה, וחבל שצוות המפעל פנה לעזרה ויישום של חקר מתודי רק אחרי שהוציא סכומי כסף נכבדים על מחקר שנעשה ללא סיבה אמתית וניסויים רבים.

לסיכום:

כאמור בתחילת מאמר זה, אלו כלי הבסיס.

לאחר שמתחיל היישום של כלים אלו, ניתן להתפתח וליישם גם כלים נוספים אשר יאיצו אל השיפורים באופן ניכר.

כמו בכל יישום של שינוי ושיפור הגורם המרכזי להצלחה הוא מחויבות הנהלה. בהינתן מחויבות אמתית של הנהלת הארגון השמים הם הגבול לשיפורים שניתן להפיק מכלים אלו ומהכלים המתקדמים יותר. בהצלחה.

המאמר נכתב ע"י דוד שלו, מנכ"ל חברת שורה תחתונה. ופורסם בגיליונות: ספטמבר ואוקטובר של העיתון המקצועי: "מי ומה בשרשרת האספקה".

לקישור לגיליון ספטמבר - לחץ

לקישור לגיליון אוקטובר - לחץ

חברה המתמחה בייעול ארגונים מסחריים ומרכזים לוגיסטיים

שיפור בייבוא / ייצוא ושילוח בינלאומי

היעד המרכזי של החברה – הגעה לשורה תחתונה מיטבית = שיפור ניכר ברווח התפעולי של לקוחותיה.

לפרטים נוספים: 054-7796387, david@dsbl.co.il, www.dsbl.co.il