יותר ממיליון וחצי שקל לא הולכים ברגל

תקופה עסוקה מאד עוברת על צוות שורה תחתונה בימים אלו.

אנו עסקים ב"לייצר" ל - 3 מלקוחותינו חסכון שנתי של יותר ממיליון וחצי ₪. כיצד?

להלן 3 פרויקטים מהם ניתן ללמוד הרבה

- איפה החומר?

זו בעיה שקיימת במפעלים רבים, וחריפה במיוחד במפעלים בהם עלות החומר מהווה מרכיב ניכר - 30% ומעלה, בעץ המוצר.

אנו נתקלים לא מעט בארגונים בהם השליטה בחלק מהותי זה של העלויות לא הדוקה מספיק ולא מבוקרת די הצורך.

ניתן לקרוא תיאור פרויקט קודם בקישור הזה.

הפעם המקרה מעט מורכב יותר - כמויות החומר הנכנס והמגוון של החומרים המנוהלים מידי יום באופן שוטף, יצרו בעיית ניהול ושליטה.

בעבודה סיזיפית וירידה לפרטי פרטים של תהליכי החומר השונים "עלינו", על המרכיבים העיקריים בתהליך אשר בהם ישנן פרצות.

סגירת פרצות אלו תביא לחסכון של כ 600,000 ₪ בשנה בעלויות חומר גלם בלבד. חסכון זה מורגש מייד בשורה התחתונה, שורת הרווחיות.

שווה להתאמץ.

במקביל הובאו למוקד העניין גם שיטת השינוע של החומרים במפעל וכרגע מתבצע פרויקט של שינוי מרכיב מהותי במערכת השינוע האוטומטי - שינוי זה עתיד לתרום תרומה נוספת, במיוחד בכל הקשור לדיוק הכמויות המגיעות לקווי הייצור, ושיפור הדיוק בתהליך.

באופן זה ישתפר גם נתון המנות המיוצרות כנדרש כבר בפעם הראשונה, וכן ישתפרו גם עלויות האי – איכות - זהו חיסכון נוסף שעדיין לא ניתן לכמת.

2. שיפור הפריון

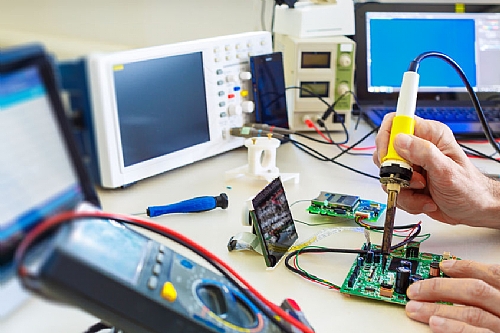

לקוח נוסף, חברה חדשנית ומרתקת אשר מייצרת בתהליך הרכבה אלקטרו מכאנית של חלקי פלסטיקה, אלקטרוניקה ומתכת מסוגים שונים.

באמצעות עבודה מאומצת של מחקרי זמן ועבודה גילינו מה שהקוראים הנאמנים יכולים לנחש: גם בחברה זו הפריון הוא כ 50% בלבד. כפי שאמרתי בישיבת הנהלת החברה, הם לא שונים ממפעלים רבים בארץ אשר בכולם זו רמת הפריון הממוצעת.

הסיבות לכך רבות, ואולי ארחיב עליהם בהזדמנות אחרת, בינתיים ניתן לקרוא במאמר קודם שמופיע באתר על תופעה זו ברמת התעשיה הישראלית.

בארגון זה המצב אינו שונה. זו היא חברה אשר המוצר שלה התפתח לאיטו ורמת המכירות משתפרת והולכת.

אך אליה וקוץ בה, שיטות הייצור הישנות ובמיוחד שיטות הניהול הישנות, אשר התאימו לבית מלאכה המייצר כמויות קטנות בסדרות קצרות - כבר אינן מתאימות.

ניתוח שרשרת הערך של המוצרים השונים Value Stream Mapping העלה נקודות רבות בתהליך אשר אינן מוסיפות כל ערך.

אנו עמלים בימים אלה על ביטול נקודות אלו, ביחד עם צוות המפעל וצוות ההנדסה.

החסכון הצפוי, כ 500,000 ₪ בשנה, יעבור ישר לשורת הרווח.

במסגרת התהליך אשר עובר על מחלקת ההרכבה אנו משנים, יחד עם מנהל המחלקה, גם את שיטת המדידה של עובדים ומיישמים מתודולוגיית Lean הן בתהליכי הייצרו והן בתהליכי הניהול השוטפים.

במקרה זה הלקוח מרוויח מהעובדה שאנו מייצגים את חברת הייעוץ הגלובלית Kaizen Institute , ייצג זה נותן לנו "מכפיל כוח" בכל הקשור לייעוץ ויישום של פרויקטים של Lean בארגונים רבים.

3. הכנסת טכנולוגיות ומתודולוגיות המהפכה התעשייתית 4.0

חברה שלישית עימה אנו עובדים בימים אלו, הבינה את העניין, או יותר נכון, מנהלי החברה הבינו את העניין.

ממש ברגע האחרון, עוד לפני שחידשו את קווי הייצור בהשקעה של מיליוני ₪, הבינו מנהלי החברה שהם בעצם עושים עוד מאותו דבר, אך לא מבצעים שינוי או מהפכה. חשיבה ממוקדת ותהליך Bench Mark הובילו לפרויקט תעשיה 4.0 בו משתנה כל מתודולוגיית הייצור, מופעלים כלים דיגיטליים להנחיה, בקרה ומעקב התהליך, מתבצע שינוי עמוק ויסודי בכל מערכת המידע הייצורי והחשוב ביותר, החברה המקטינה באופן דרמטי את התלות בידע של מספר עובדים מצומצם על רצפת הייצור, אשר כיום התלות בהם ובעובדים אחרים גדולה במיוחד.

אחת הסיבות העיקריות למהלך כולו הינה הקושי במציאת עובדים מיומנים אשר מעוניינים לעבוד ולהתפתח על רצפת הייצור ורואים לעצמם עתיד בתעשייה.

זו בעיה המוכרת לנו היטב ממגעינו עם חברות רבות בתעשייה, בכל חלקי הארץ. הידע והניסיון שלנו באפיון ויישום של תהליכים אוטומטיים מסייעים לנו רבות בפתרון של נושא כאוב זה. הסתכלו בזה.

החסכון הצפוי בשל מהלך זה הינו כ - 700,000 ₪ בשנה.

סה"כ ב - 3 פרויקטים אלו אנו מסייעים ללקוחותינו לשפר את הרווחיות בכ - 1.8 מיליון ₪ בשנה, והיד עוד נטויה.

צרו איתנו קשר ונקדם את השורה התחתונה של ארגונכם